GFK Formenbau mit Erstellung Urmodell

der Big Lift ist auch so eine tolles Retro Modell aus den vergangenen Tagen. Bereits vor einigen Jahren hab ich meinen ersten Big Lift aus einem Baukasten gebaut. Dieses Multitalent von Flugzeug hatte mich gepackt, so kam ich auf die Idee mal einen XL Big Lift zu bauen. Dieser wurde entsprechend vergrößert und schließlich mit einer Spannweite von 3,20 M gebaut. Ebenso habe ich einen Big Lift gewichtsmäßig optimiert für den Elektroflug gebaut. Gewicht des rohbaufertigen Modelles lediglich 1,8 Kg. Demnächst veröffentliche ich dazu noch meinen Baubericht.

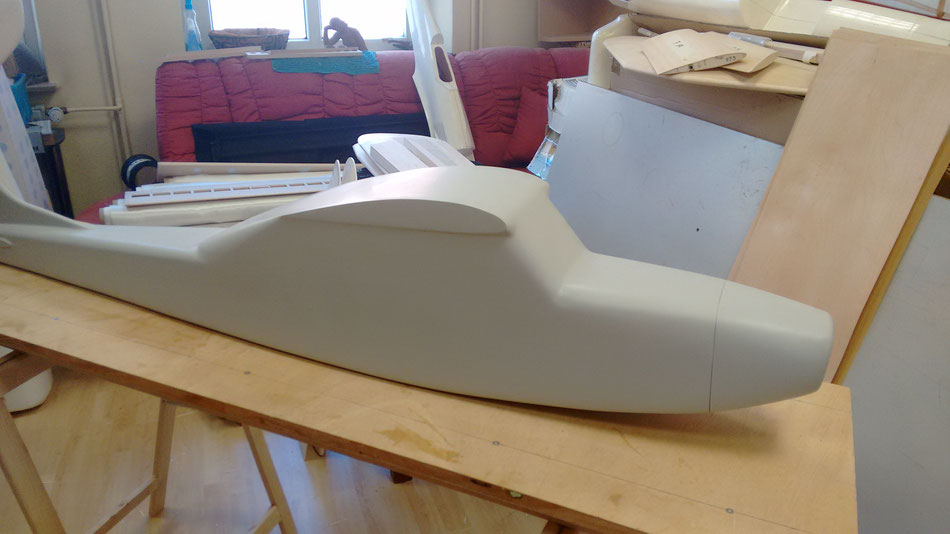

aus den gesammelten Bau- und Flugerfahrungen der letzten Jahre mit dem Big Lift, war mir immer die kantige Formgebung ein Dorn im Auge. Und so fing ich mal an einen massiven Rumpf, auf der Basis mit den Abmessungen des Big Lift, zu bauen. Alle positiven Eigenschaften sollten erhalten bleiben, lediglich Höhenruder und die Tragflächenanformung habe ich modifiziert. Es wurde viel geklebt, viel geschliffen und anschließend alles mit 2 Lagen Gewebe versehen. Dann ging es an das Spachteln und an die Veredelung der Oberfläche. Hier zeige ich euch mal den Rumpf bevor dieser vom Lackierer nochmals professionel lackiert wurde.

nun ging es dann mit dem Formenbau weiter. Das Urmodell wurde beim Lackierer mit 2K Lack lackiert und danach mehrfach gewachst. Da wo die Trennebene entstehen soll wurde noch zusätzlich PVA aufgetragen. Die Bilder zeigen den Bau recht deutlich.

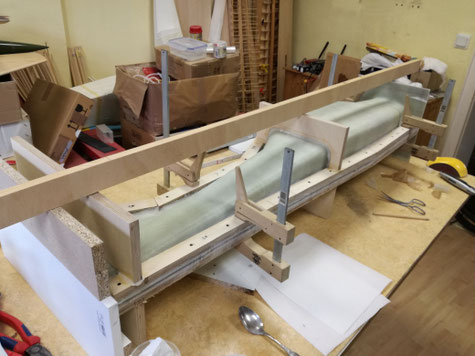

der Unterkasten der Trennebene wurde in den Maßen 150x50cm mit 19mm Spanplatten erstellt.

Entsprechende Ausschnitte als Lagerung für das Urmodell wurden erstellt.

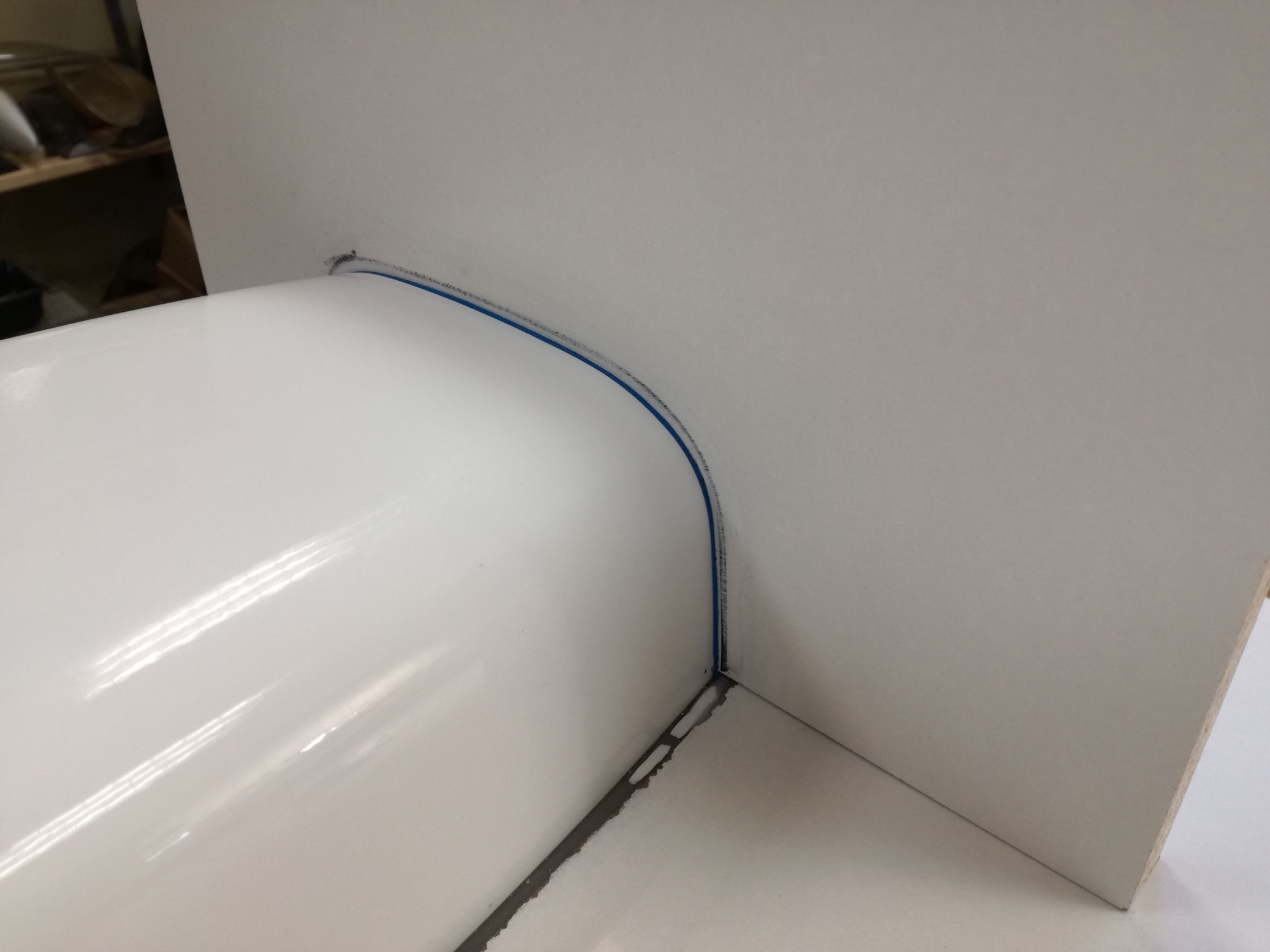

die eigentliche Trennebene wurde mit etwas Übermaß analog des Rumpfes ausgesägt. In den Ausschnitt habe ich ein Tesa-Moll Dichtband eingeklebt. Der Schaumstoff des Bandes fügt sich wunderbar an die Kontur des Rumpfes an, und verschliesst somit die Fuge.

im Kasten wurde mit Plastilin Auflagen für den Rumpf eingebracht. So kann der Rumpf eingelegt werden und genau auf die Trennebene ausgerichtet werden. Damit sich das Tesaband nicht verschiebt wurde mittels Papierstreifen das einlegen des Rumpfes erleichtert.

hier liegt der Rumpf in der Trennebene und von unten wird kontrolliert ob alle Plastilinauflagen richtig sitzen und ob das Tesaband überall die Fuge verschlossen hat. Von unten wurde alle 20cm nochmals Plastilin von unten eingedrückt damit der Rumpf sich absolut nicht mehr bewegen kann.

ein Gemisch Harz/Talkumpulver wird mittels Tüte in die Fuge gespritzt und mit etwas Überstand auf die Trennebene abgezogen.

die Trennebene wurde mit dem Gemisch aufgefüllt und nun fein abgezogen. Es soll ein geringer Überstand zum Rumpf entstehen. Nach Aushärtung wird dann das Urmodell raus genommen und die Trennebene wird wieder plan geschliffen. So entsteht eine messerscharfe Trennebene.

nach einer entsprechenden Aushärtezeit wurde dann das Urmodell wieder aus der Trennebene entfernt. Da alles gut gewachst war, ging das auch ohne Probleme. Am Urmodell wurde das PVA und Harzreste wieder entfernt.

hier sieht man deutlich die Trennfuge, die Innenseite ist spiegelglatt. Nun geht es an das Planschleifen der Trennbrettebene.

die Trennfuge wird nun genau dem Trennbrett plan geschliffen. Naßschliff mit zuletzt 1000er Papier macht die Trennebene wieder absolut glatt. Die Kante zum Rumpf ist messerscharf.

nachdem die Trennebene mehrfach gewachst wurde, konnte das Urmodell wieder eingelegt werden. Dieses passte wieder ganz genau in den Trennrahmen hinein. Urmodell wieder genau ausgerichtet und von unten mit Plastilin gestützt.

Urmodell liegt nun fest in der Trennebene. Nun wird alles nochmals gut gewachst und danach werden Trennbretter an Motorhaube und Seitenruder angebracht.

mit Plastilin wird das Trennbrett angeglichen und von vorn verschraubt. Genauso wird am Seitenruder verfahren.

hier erkennt man schön wie genau die Trennbettebene mit dem Urmodell abschliesst.

Nochmals alles gesäubert und ein letzter Wachsauftrag folgten noch.

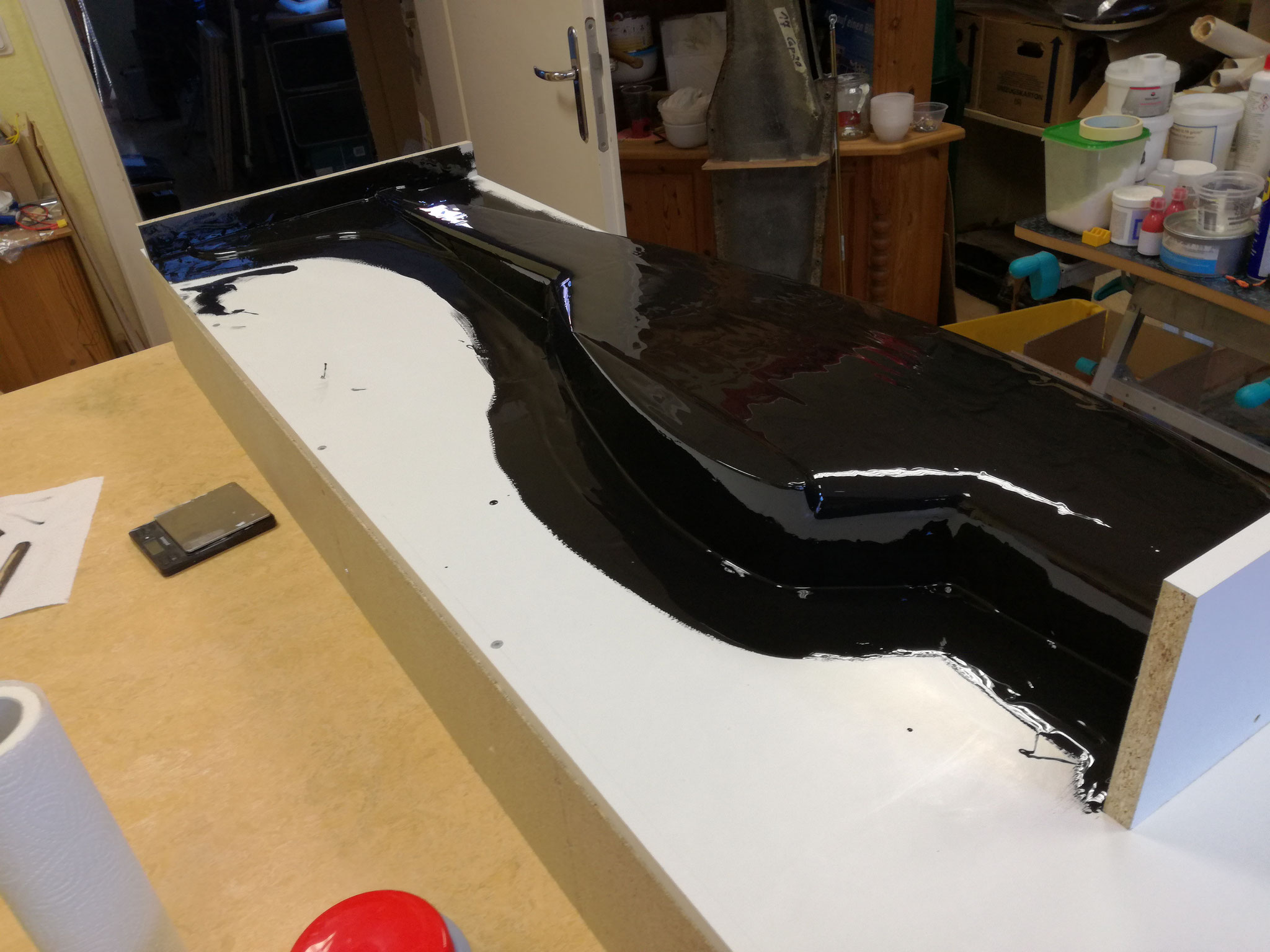

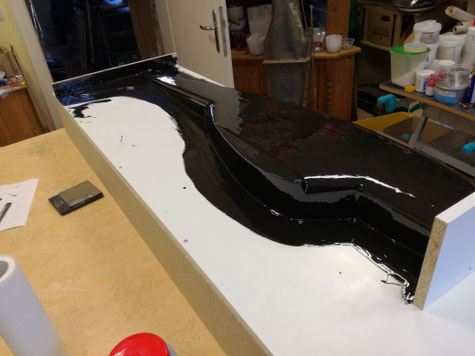

Formenharz wird aufgetragen. Wichtig dabei ist, immer nur in eine Richtung zu streichen damit Lufteinschlüsse vermieden werden. Hintereinander wurden 3 Portionen Formenharz frisch angerührt und verarbeitet.

der Formenharz ist komplett aufgebracht und muss nun erst gelieren bevor weiter gearbeitet werden kann. Dann wird eine Kupplungsschicht aufgebracht.

etliche Stunden später war es dann geschafft !

In zwei Arbeitsgängen wurden folgende Gewebelagen aufgebracht:

2x 80er

2x 195er

7x 390er

1x 280er

somit habe ich die geplante Wandstärke von min. 5mm erreicht.

als letztes wurde dann noch Abreissband aufgebracht. Später wird hier dann noch ein Holzrahmen aufgesetzt, der dann auch die Verschraubung und die Paßstifte aufnehmen soll.

Nun muss alles erstmal einige Tage aushärten.

dann kam der große Moment, das Lösen von der Trennbrettebene ! Da aber alles gut gewachst wurde, war das Lösen absolut einfach und stellte keine Probleme dar.

nun lag das Urmodell schon mal in der einen Formenhälfte. Alles wurde ein wenig gesäubert und dann ging es wieder an das Wachsen der Formenhälfte.

obwohl die Trennfuge fast 100% am Urmodell anlag, war es nicht zu verhindern dass doch noch ein wenig Formenharz dahinter gelaufen ist. Dieser lässt sich aber ganz leicht entfernen und es entsteht eine sehr saubere Formenhälfte.

Nun steht dann das Laminieren der anderen Hälfte an....werde weiter berichten.

Trennbretter an Motorhaube und Seitenleitwerk wurden positioniert und alles wurde wieder mehrfach gewachst.

Formenharz wird aufgetragen. Nun warte ich etwa 60-90 Minuten bis dieser geliert. Dann kommt sofort ein Auftrag Harz als Kupplungsschicht drauf um die Verbindung zu gewährleisten. Die herkömmliche Methode mit Glasfaserschnitzeln als Kupplungsschicht habe ich hier in dieser Form mal nicht gemacht.

dann wurden die ersten Lagen 80er Gewebe aufgebracht. Nun erfolgt der gleiche Lagenaufbau wie bei der anderen Formenhälfte.

und schliesslich, nach etlichen Stunden Arbeit, ist es vollbracht. Nun muss die Form wieder einige Tage aushärten. Zwischendurch werden schonmal die Ränder abgeschnitten.

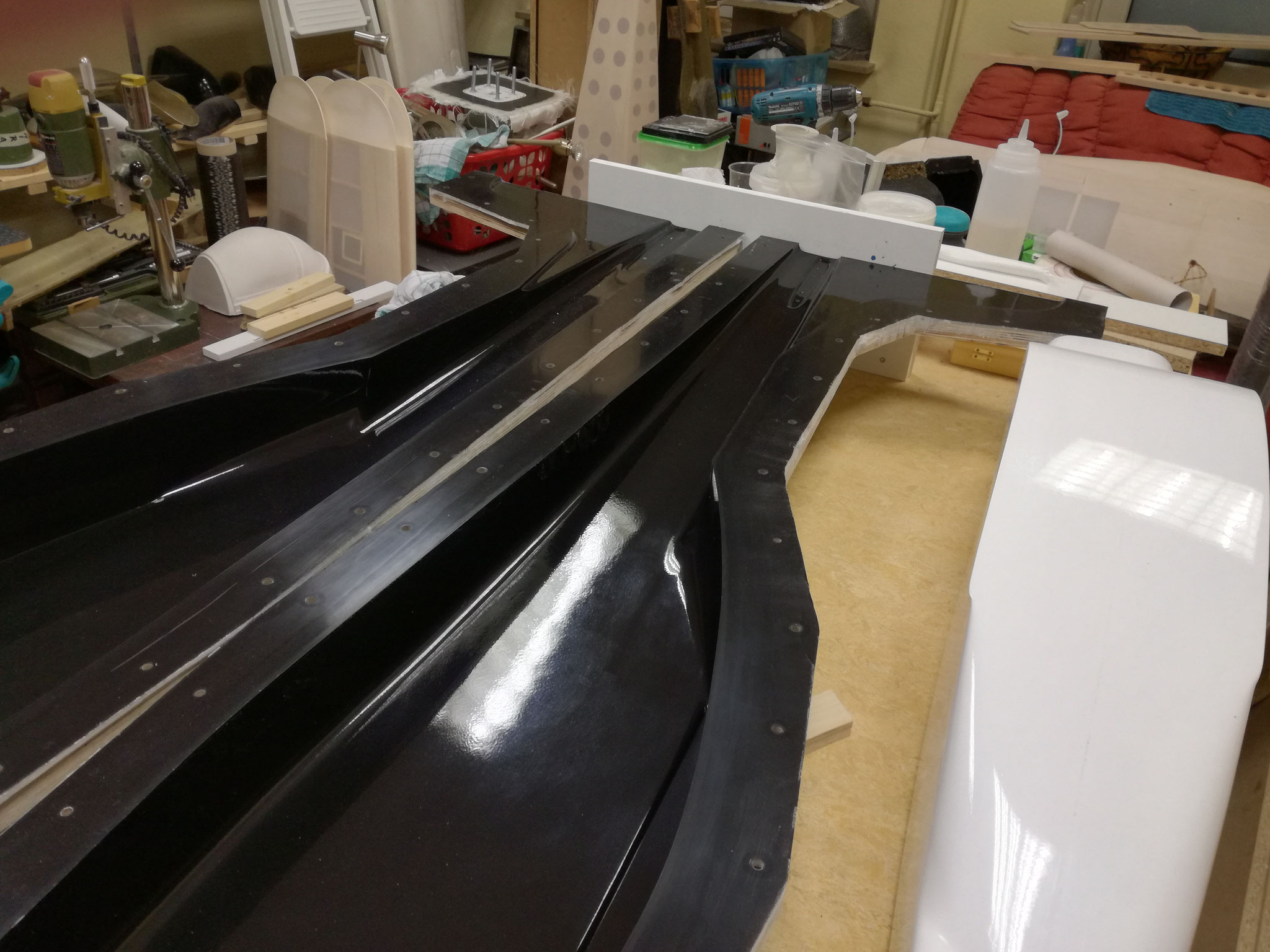

die Ränder wurden mit Übermaß abgeschnitten und die Rahmenleisten verklebt. Als Rahmenleiste habe ich hier Multiplexholz in 18mm Stärke genommen, die Breite beträgt 35mm.

in mehreren Teilstücken wurde auch die andere Seite mit der Rahmenleiste verklebt. Diese Rahmenleiste dient einerseits der Verstärkung der Formenkante und soll später die Verschraubung und Verstiftung übernehmen.

nun habe ich mittels Standbohrmaschine senkrecht zur Trennebene 20mm Löcher mit einem Forstnerbohrer erstellt. Etwa 6mm tief habe ich gebohrt um eine plane Auflage der Rampamuffen zu gewährleisten.

nun wurde mittig im 20mm Loch mit 6mm komplett durch gebohrt. So soll die spätere Verschraubung gerade durch beide Formhälften laufen. Dieser Aufwand war wichtig, da die Rahmenleisten nie plan zur Trennebene liegen.

diese M6 Rampamuffen wurden entfettet und mit passenden Schrauben verschraubt. Auf dem Bild sieht man sehr deutlich das die Rahmenleiste nicht parallel mit der Trennebene liegt, dennoch aber die Verschraubung !

und hier bereits mit Mumpe verklebt. Nun muss alles erst mal wieder härten, dann kann theoretisch endlich mal die Form geöffnet werden. Da die Bohrungen so passgenau gemacht worden sind, kann ich auf Paßstifte gänzlich verzichten. Die stören später beim laminieren eh nur, wenn beide Formenhälften mit Gewebeüberstand verbunden werden sollen.

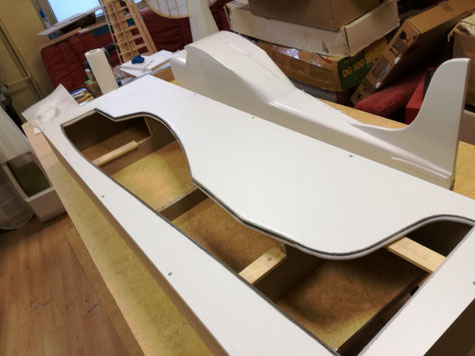

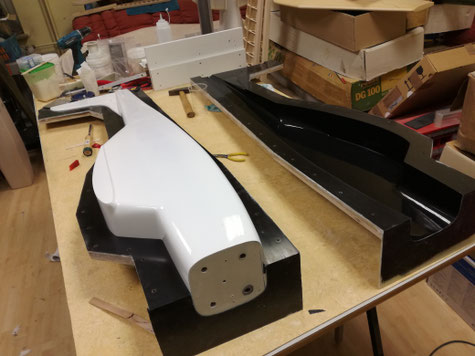

dann war es endlich soweit, die Form wurde geöffnet. Mit einem Stechbeitel wurde vorsichtig die Trennebene aufgetrieben und mehrere Kunststoffkeile eingeschlagen. Einmal rund um die ganze Trennebene, und schon war die eine Hälfte los !

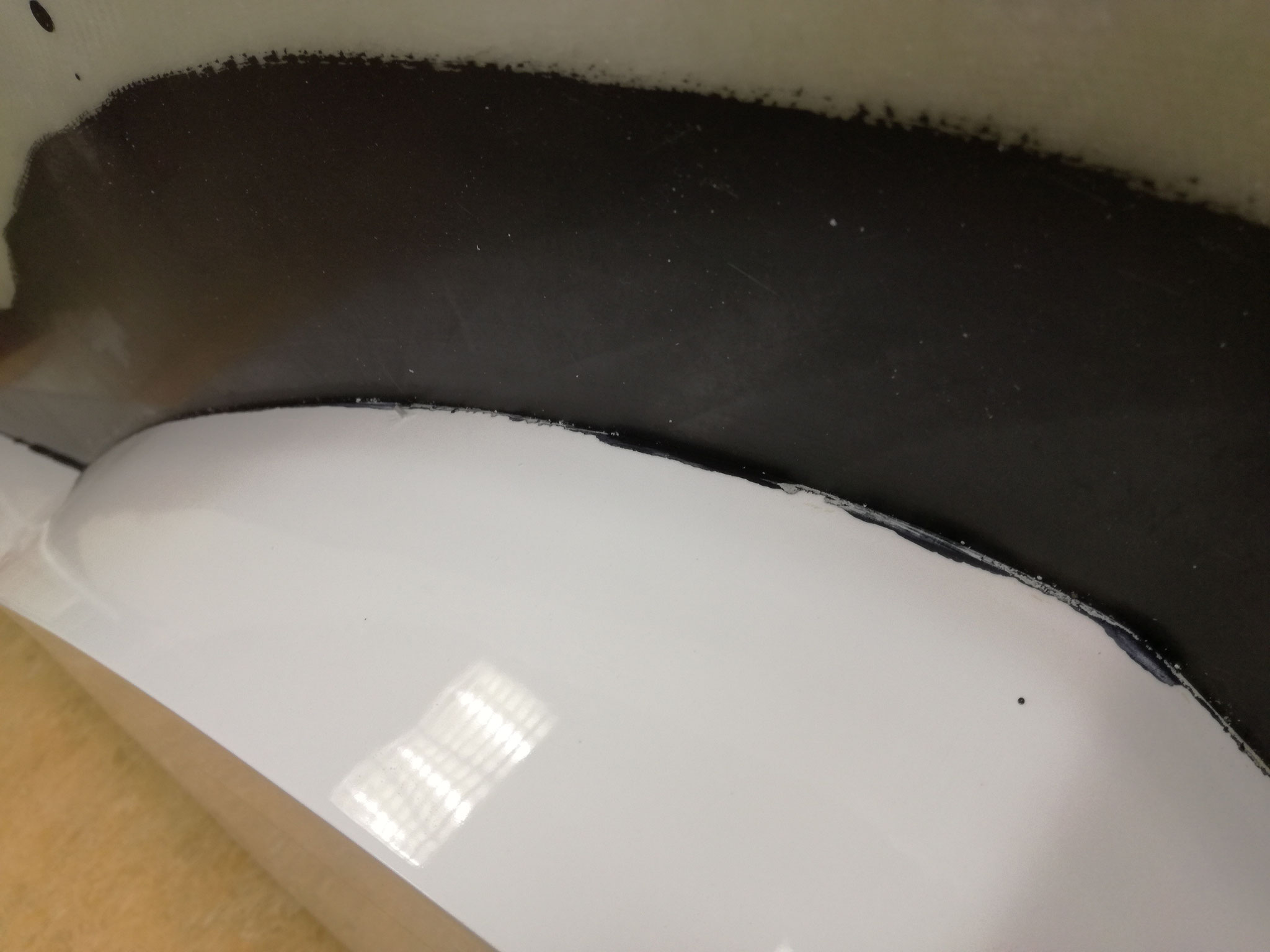

Urmodell liegt noch in einer Formhälfte. Hier kann man sehr gut erkennen wie sauber die Trennebene geworden ist. Absolut eben und fast messerscharf....so hatte ich es geplant.

Urmodell konnte dann mit einigem Aufwand dennoch heil entformt werden. Da das Urmodell ja aus Holz bestand, konnte nicht so heftig daran gearbeitet werden um es zu entformen. Aber mit Feingefühl klappte auch das ganz gut.

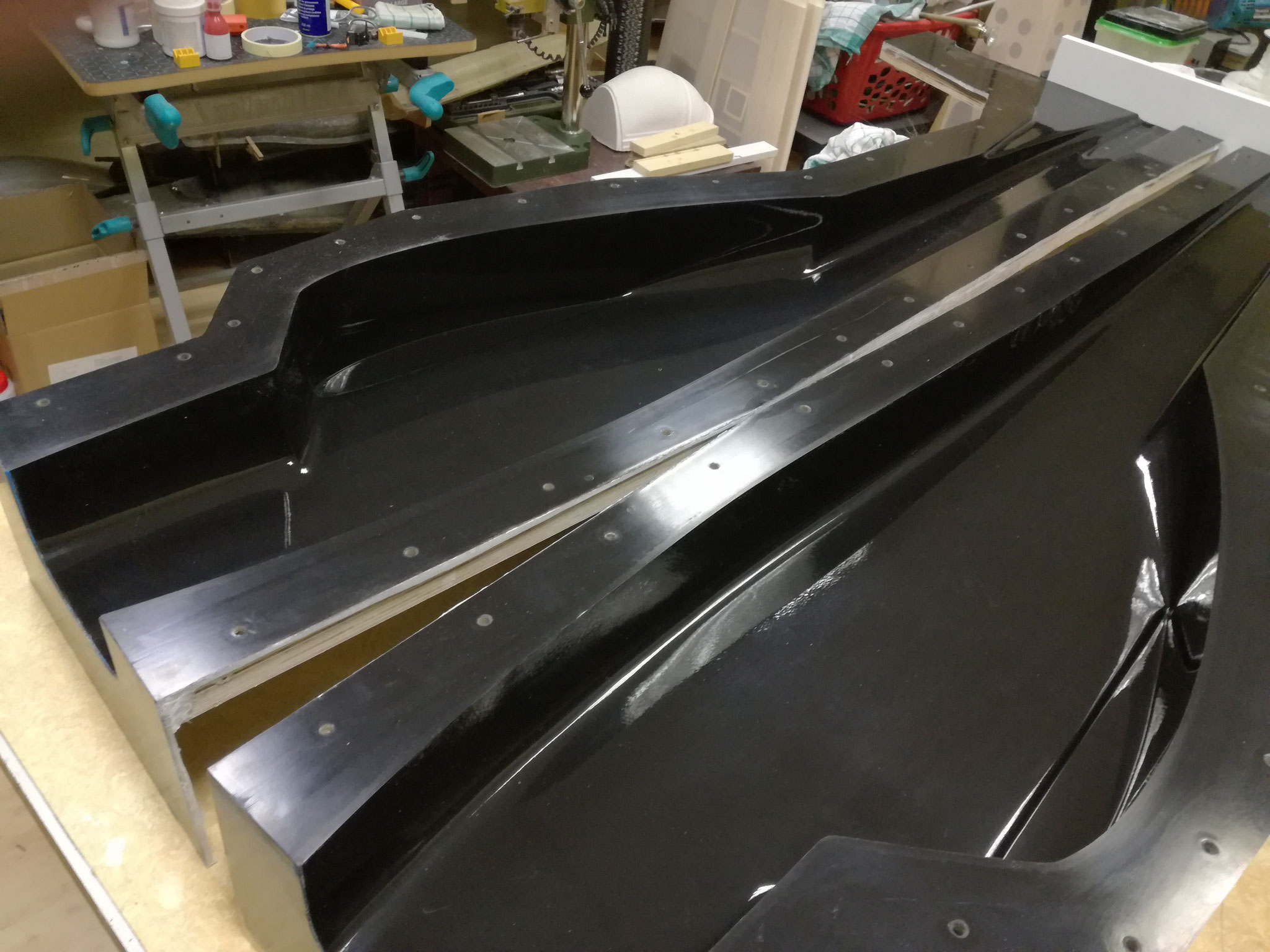

die Oberfläche der Form ist spiegelglatt und bereits jetzt schon hochglänzend. Das verspricht gute Ergebnisse beim Rumpfbau. Oben in der Diashow zeige ich weitere Bilder der fast fertigen Form.

zum guten Schluss wurden dann an beiden Formhälften die Standfüße angebracht. Zunächst nur mit Mumpe fixiert, und in den nächsten Tagen dann endgültig verklebt.

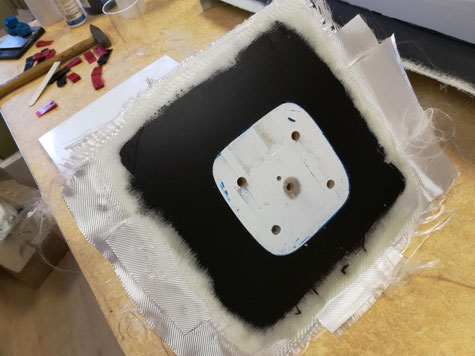

zwischendurch habe ich natürlich auch die Motorhaube abgeformt. Haube auf einem Brett befestigt, mit Plastilin abgezogen und alles nochmals gewachst.